在全球油脂加工领域摸爬滚打多年,发现大豆油提取工厂最普遍的痛点集中于三个方面:首先是高能耗问题,传统设备耗电量巨大且效率低下,导致每吨大豆油产出能耗超过800千瓦时。其次,出油率偏低,行业平均出油率徘徊在18%—20%之间,远未达到理论最高的23%。最后,环保压力日益增大,废水、废气处理不达标频繁导致环保罚款甚至停产。

这些挑战严重限制了工厂的生产效率和市场竞争力。根据中国某省统计局数据显示,2019年至2023年间,油脂加工行业的整体能耗成本上涨了近15%,若不加创新管理手段,利润空间将逐年压缩。

不过,反常识的是,许多传统工厂依然未能深刻认识到创新管理在提升生产效率中的决定性作用。通过引入自动化控制系统和数据驱动决策,不少领先企业实现了生产环节的精细化管控。自动化设备不仅极大降低了人力依赖,还使设备运行中的波动减少了15%,提升了成品油稳定性。

进一步地,采用精益生产模式,诸如5S、看板管理和持续改进等措施,帮助企业减少物料浪费和加工时间,每年节约运营成本可达10%以上。一家江苏省大型油脂加工集团通过推行数字化监控平台,出油率由原先的19.2%提升至22.8%(净提升近18%),并且能源消耗同比下降了13%。

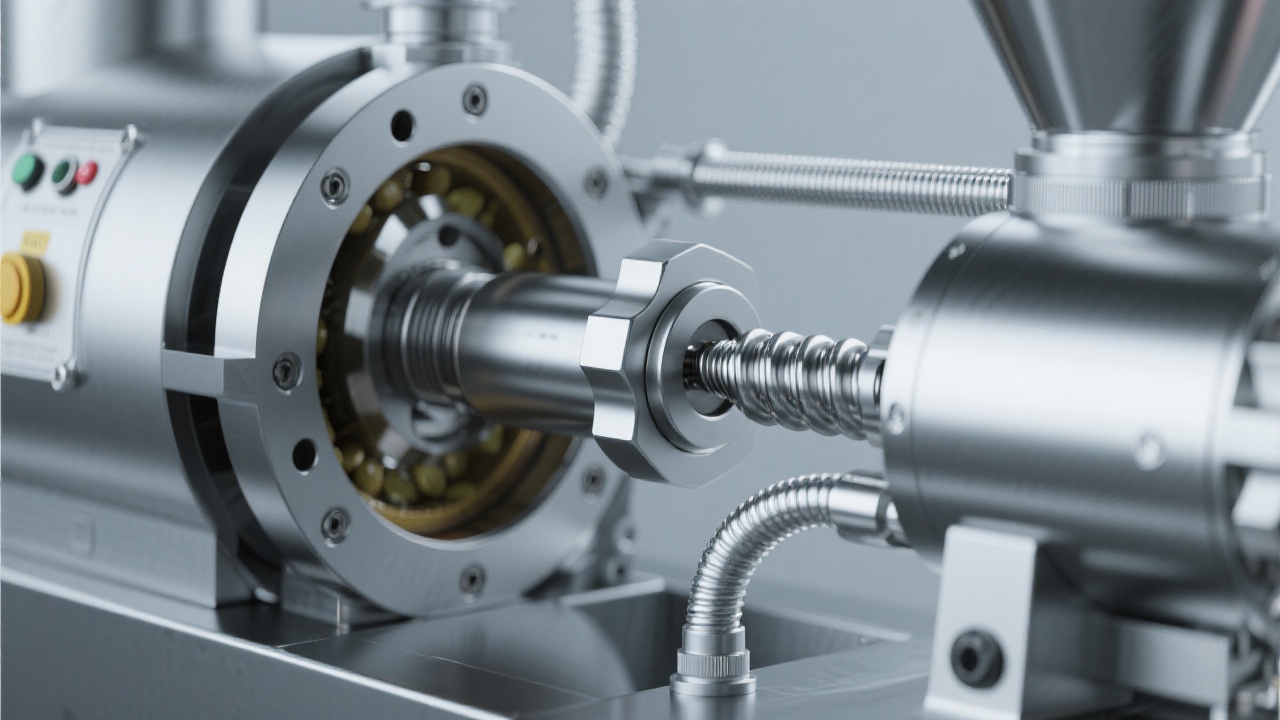

以安徽某大豆油厂为例,该厂在引进智能感应设备后,实现对榨油温度、压力的实时监控,配合优化溶剂回收工艺,使得出油率提升了2.6个百分点。同时,通过改进蒸煮工段的热交换系统,单位产量能耗降低近12%。

更关键的是,品质稳定性得到了显着改善,杂质含量下降约20%,满足了高端食用油市场的严格标准。这样的成功实践证明,智能设备和工艺优化的深度融合能够切实推动效益提升。

现代油脂加工行业越发重视绿色环保。以往单一的溶剂使用模式被彻底颠覆,溶剂回收与再利用率提升至90%以上成为新标准。副产品如豆粕得到高附加值开发,如生物饲料和有机肥料,实现闭环经济效益最大化。

更有企业主动申请绿色认证体系,通过ISO 14001环境管理体系认证,树立了行业环保标杆,提升产品市场溢价能力。这一系列绿色实践不仅符合国家节能减排政策,也逐渐成为获得采购商青睐的重要砝码。

不止于榨油,更在于智慧运营。人工智能与物联网(AI+IoT)技术正快速渗透至大豆油提取工厂的生产环节。通过传感器实时采集设备运行数据,并结合大数据分析,实现维护预测和生产参数自动调优,以杜绝异常风险。

例如,某东北大型油脂集团利用AI算法优化溶剂浓度和温度匹配,出油率提升3个百分点,质量波动率降低了近25%。这种由数字化驱动的智能工厂模式已成为行业未来发展的主要趋势,显着增强工厂的市场竞争力。

这场关于提升大豆油提取效率的变革正以加速度推进。你所在的大豆油加工企业是否也面临类似的能耗或品质瓶颈?欢迎告诉我们你的具体痛点,我们可为您定制3套同行业创新解决方案,助力您实现“让每一粒大豆都创造最大价值”的目标。